Der Einsatz von Großmaschinen

Auch die größten Hallen werden erst durch die Ausrüstung mit

Maschinen und Vorrichtungen für Fertigung und Transport zu Industrieanlagen.

Die herkömmliche Technologie der Schuherzeugung ermöglichte eine

Rationalisierung durch Verkettung von Kleinmaschinen in einem Fertigungsband.

Der Einzug der Kunststofftechnologie aber machte die Anschaffung von Großmaschinen

mit sehr hohen Anschaffungskosten erforderlich.

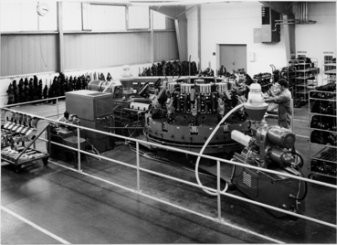

DESMA-Besohlungsautomat

Den ersten Schritt zum Einsatz des Kunststoff-Spritzgussverfahrens bei Dachstein bedeutete die Umstellung der Besohlung auf das Anspritzen fertiger Kunststoffsohlen an die herkömmlich gefertigten Oberteile. Da sich die erste Anspritzmaschine mit 2 Spritzstationen bald als zu wenig leistungsfähig erwies, wurde von der Fa. DESMA ein Besohlungsautomat mit 12 Rundlauf-Formstationen für 6 Paar Sohlen angeschafft.

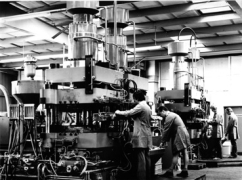

Kopierfräsmaschine

Zur Herstellung von Kunststoff-Formschaumteilen aus Polyurethan bzw. Spritzgussteilen

aus Thermoplasten sind entsprechende Schäum- bzw. Spritzgussformen erforderlich.

Diese sind deshalb besonders aufwendig, weil sie für jeden gefertigten Teil eines

jeden Schuhmodells in allen angebotenen Größen hergestellt werden müssen.

Ein Zukauf aller erforderlichen Formen ist nicht nur teuer, sondern behindert auch die zu

einer raschen Anpassung an die Marktverhältnisse erforderliche Beweglichkeit in der

Planung und Fertigung. Bei Dachstein wurde daher schon früh ein eigener Formenbau

eingerichtet, dessen maschinelles Herzstück eine hochmoderne Kopierfräsmaschine

bildete.

Eine Kopierfräsmaschine für Schuhteile tastet schrittweise ein vorgegebenes Modell

ab und fräst (kopiert) gleichzeitig die entsprechenden Formteile (z.B. aus Aluminium)

jeweils für den linken und rechten Schuh. Zur Größenanpassung ist ein

räumliches Graduieren erforderlich. Gefräst können sowohl Hohlformen als auch

Leisten werden.

Formenbau

Für einen Betrieb mit einem derart hohen Bedarf an Schäum- und Spritzformen,

wie einem modernen Skischuhhersteller, stellt ein eigener, leistungsfähiger Formenbau den

wohl wichtigsten Nebenbetrieb dar. Der kurze Produktlebenszyklus verlangt hohe Beweglichkeit

in der Anpassung der Schuhkollektion an die Markterfordernisse. Der Formenbau wird in der kurzen

verfügbaren Zeit zwischen Entwicklung und Produktionsbeginn zu einem Engpass, der ohne

eigene Kapazität kaum bewältigt werden könnte.

Wegen der niedrigeren Drücke beim Schäumen von PU sind Schäumformen weniger

belastet und daher einfacher herzustellen. Provisorisch können sie aus einem

Kunstharz-Quarzsandgemisch in einem Aluminium-Formrahmen über ein Modell eingeformt werden,

wobei die Formwand mit einer Feinschicht versehen werden muss, die den gewünschten

Oberflächenzustand des Produktes spiegelt.

Wesentlich aufwendiger sind wegen der hohen Belastung und der erforderlichen Formkühlung

Thermoplast-Spritzgussformen herzustellen.

Spritzgussmaschinen für Thermoplaste

Die ersten Vollschalenschuhe bei Dachstein, die Concorde-Modelle, wurden unter Verwendung

von Polyurethan-Schaumkunststoff (PU) entwickelt. Es ist dies ein Reaktionsharz, das durch

gemeinsames Verdüsen von Polyol und Isocyanat mit einem Treibmittel in eine Schäumform

erzeugt wird. Je nach Zusammensetzung und Verdüsungsbedingungen sind die Eigenschaften

entweder gummiähnlich oder auch spröde und hart.

Wegen verschiedener Nachteile dieser Technologie wurde die Schalenfertigung ab 1975 schrittweise

auf Thermoplast-Spritzguss umgestellt. Dabei wird geschmolzener Kunststoff durch eine

Spritzdüse in eine Form gespritzt, wo er erstarrt. Spritzgussmaschinen bestehen aus

Spritzaggregat und einer Spritzgussform auf einem Formträger mit Schließeinheit.

Bei der Formteilgröße für Skischuhe sind zum Verschluss der Form

Schließkräfte im Bereich bis zu mehreren 100 Tonnen erforderlich. Die Mechanik,

die Wärmebehandlung des Kunststoffes und die dazu erforderlichen Steuerungen und Regelungen

machen solche Maschinen nicht nur zu Giganten, sondern auch zu teuren Großinvestitionen.

Ihr Vorteil liegt u.a. in den niedrigen Stückkosten bei hoher Anzahl.

Spritzgussformen benötigen eine polierte Formfläche und ein aufwendiges Kühl-System.

Sie sind wuchtige und teure

Präzisionsvorrichtungen, die für jede Schuh-Größe benötigt werden.

» Produkt-Entwicklung ...

Themenüberblick Dachsteinausstellung |

Firmengeschichte |

Zurück